2011 /2012

Hopfentrocknungsanlage

Jahrgang

Projektpartner

Albert Starlinger

Maturanten

Kaltseis Sebastian

5AAT

Starlinger Markus

5AAT

Betreuer

Felhofer Hubert

Brandl Rudolf

Schon seit einigen Jahren findet jährlich im Herbst eine Hopfentrocknung am Betrieb von Albert Starlinger statt. Unser Ziel war es nun die bestehende Anlage in verschiedenen Bereichen zu verbessern.

Für die optimale Hopfentrocknung musste eine Steuerung entwickelt werden. Um diese Implementierung durchführen zu können, müssen Daten wie Luftfeuchte, Temperatur, Druck und aktuelle Hopfenfeuchte den jeweiligen Sensoren entnommen werden. Diese Werte werden dazu benötigt, um zwei Lüfter zu regeln. Ziel ist es den optimalen Zeitpunkt zu finden, bei dem der Hopfen die geforderte Trockenheit besitzt.

Weiteres wurden zwei Förderbänder entwickelt und den Gegebenheiten vor Ort exakt angepasst. Es wurde bei der Konstruktion versucht eine maximale Gurtbreite zu erreichen, allerdings fand man platzmäßig große Einschränkungen vor. Die beiden Förderbänder waren ursprünglich dazu gedacht, den Abfall, der beim Trennen der Dolden von der Hopfenpflanze in der Pflückmaschine entsteht, zu einem Abfallsammelplatz zu befördern. Diesen Vorgang betrachtete man als Versuch, welcher bei der Ernte im September 2011 durchgeführt wurde. Die große Menge an Abfall, die beim Pflückvorgang entstand, konnte von den beiden Förderbändern nur bedingt bewältigt werden, da die Breite des Gurtes nicht ausreichend war. Somit entschied sich unser Auftraggeber, die Förderbänder in einem anderen Bereich der Anlage einzusetzen. Die Förderbänder soll in Zukunft, voraussichtlich zur Ernte 2013,für eine Doldenvorabscheidung Verwendung finden. Bei der Doldenvorabscheidung werden zusätzliche Dolden, die bei der Ernte 2011 noch zum Abfall gelangen, genutzt. Dies ist nötig, um den späteren Ertrag erheblich zu steigern.

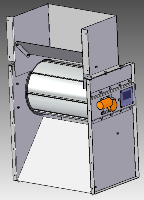

Im letzten Teil unserer Diplomarbeit befassten wir uns mit der Entwicklung und Konstruktion eines Drahtabscheiders. Bevor der Abfall, der durch die Pflückmaschine entsteht, über ein Gebläse zum Abfallhaufen transportiert wird, werden kleine Drahtstifte aus dem Abfall entfernt. Dies wurde mit einem magnetischen Drahtabscheider realisiert.

Markus’s brother Albert is a member of a company which sells dried hop to breweries like Stiegl, Kaiser, Heineken and so on. Albert produces about 4000 kilogram dried hope every year with the help of his family. The harvest of the hop takes them about 2 weeks in September.

Two years ago Albert decided to improve the whole process because the quality of the hop was not good enough and the costs for the energy were too high.

The first part of our diploma project was the development of a controlling system for the process of drying the hop. To realize this implementation we needed lots of sensors, for example to gauge pressure, temperature or humidity. The target of this controlling was to find the moment when the hope has its ideal dryness.

The second part of our diploma project was the construction of two conveyors. At first we should try to transport some waste, which comes from the machine that separates the hop umbels from the whole plant, to a gathering place. But we recognized during the harvest that there was too much waste for these two conveyors.

Different than originally planned Albert Starlinger decided that they should be used in another part of the plant. They will be used to save some of the hop umbels in the harvest 2013.

Another problem was the wire which is in the waste. The wire is necessary that the hop plant can grow. So our task was to construct a machine which separates this wire from the waste. That was the third part of our project.