2013 / 2014

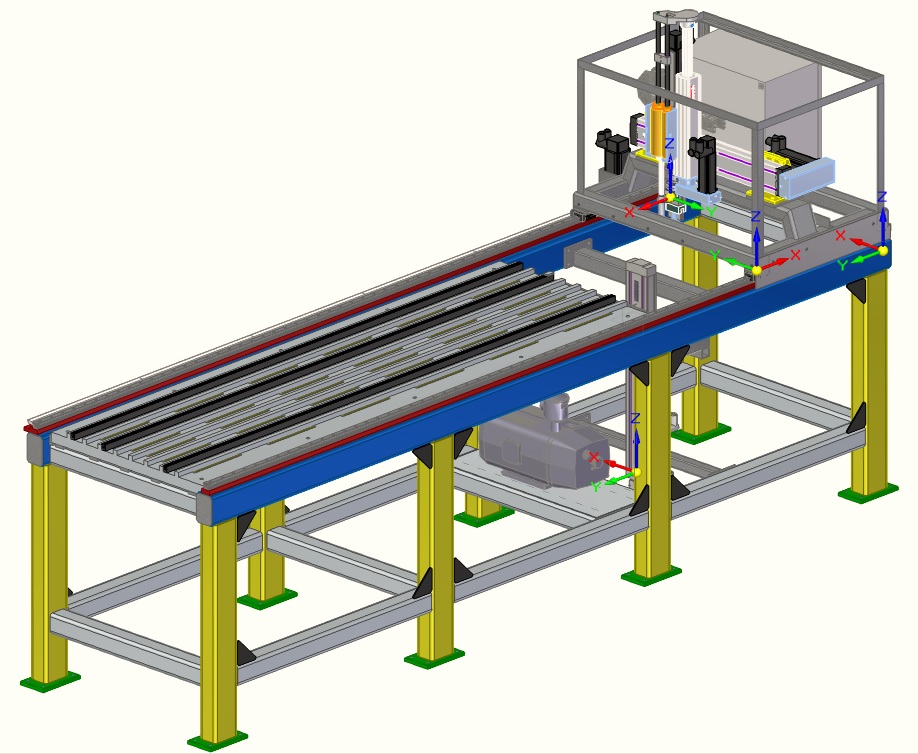

Klebe-Automatisierung

Jahrgang

Projektpartner

Röchling Leripa Papertech

Maturanten

Gabriel Lukas

5AHMIA

Hartl Michael

5BHMIA

Krennböck Martin

5BHMIA

Prokesch Phillip

5BHMIA

Betreuer

Wurm Johannes

Problembeschreibung

Zur zeit werden solche Entwässerungsleisten per Hand verklebt. Dadurch dass der Kleber sehr reizend ist, wollte man mit diesem Prototyp feststellen ob man den Vorgang der Verklebung von Keramiksegmenten auf einer GFK Leiste, gesichert von GFK Stäben, realisieren kann. Da dieser Ablauf sehr komplex und extrem fehleranfällig ist.

Zielsetzung

Primäres Ziel war es, dass der Halbautomat zuverlässige

und konstante Verklebungen liefert. Außerdem sollte er auf

ein größeres System umgebaut werden können.

• Klebestellen sollen gleichmäßig vom Kleber benetzt sein

• Kleberverbrauch soll minimiert werden

• Fehleranzeige und einfache Behebung

• einfache Bedienung durch Touch-Panel

Ergebnis

Der fertige Prototyp konnte Ende Mai 2014 dem

Auftraggeber übergeben werden und arbeitet seither

zufriedenstellen.

Projektablauf

• Entwicklung verschiedener Varianten der mechanischen Realisierung

• Festlegung eines Konzeptes mit dem Auftraggeber

• Entwurf und Dimensionierung in der 3DKonstruktion

• Programmierung der Anlage mit Fehlerspeicher und Option für erleichterte Adaptierung

• Arbeitsvorbereitung und mechanische Fertigung durch die schuleigene Werkstatt und durch den Auftraggeber

• Montage und Elektroinstallation

Systembeschreibung

Vorbereitung

Die GFK Grundleiste wird auf die Vakuumspannplatte gelegt und durch das Einschalten der Vakuumpumpe gehalten. Anschließend werden 2 GFK Stäbe in die Leiste eingelegt und befestigt. Das Magazin wird mit den Keramiksegmenten bestückt und der 2 Komponenten Kleber wird in die Vorrichtung gestellt.

Start

Segmente werden nacheinander in die Leiste eingefädelt und danach verklebt.

Zukunft

Diese Erweiterung des Prototypen soll später leicht ausgebaut werden können. Um dies zu ermöglichen wurde das SPS Programm professionell aufgebaut und kann jetzt einfach geändert werden, damit keine Störungen auftreten.

This project is used to manufacture drainage bars. Currently such bars are glued in various

lengths by hand. The prototype of the previous year has already accomplished relatively

good bonding. However, there were problems in programming an in threading of the segments.

Therefore our task was, to built up a new flexible program and optimize the complete

process. Due to the complex program and optimizing of the prototype we completed and

designed the mechanical extension of the 12 m machine only in 3D. The new program

enables the programmer to insert later changing easily.

There was also planned to mount eight GRP bars side by side and glue them with the machine. Due to the limited space in the company, the eight bars should be mounted close to each other.

The strips are mounted via a vacuum sucton system. In various endurance tests of the prototype any errors in the bonding were detected. There we detected a regularity in the glueing bond between the individual bars. There were performing some tests in practice we were able to adjust and optimize the amount of glue optimally. So we saved glue by still achieving an optimum bonding.