2014 / 2015

Hubarbeitssystem für Lackieranlage

Jahrgang

Projektpartner

Coil Innovation GmbH

Maturanten

Eder Daniel

5AHMIA

Kobler Philipp

5AHMIA

Schaubmayr Lukas

5AHMIA

Schönberger Raphael

5AHMIA

Betreuer

Wurm Johannes

Die Firma Coil Innovation produziert Luftdrosselspulen für den Weltmarkt. Im Zuge des Produktionsprozesses müssen diese bis zu 4 Meter hohen Produkte allesamt mit einer speziellen Isolierlackschicht beschichtet werden. Da es bei der Produktpallette des Unternehmens große Unterschiede in Größe und Form gibt, wird dieser Lackiervorgang von Hand erledigt.

Ziel unseres Projekts war die Entwicklung eines innovativen Hubarbeitssystems, das den Arbeitsplatz der Lackierfacharbeiter deutlich komfortabler und sicherer gestalten sollte.

Vorgaben und Problemstellungen:

- Lackierung der Außen-/Innen- und Unterseite der Spulen mit Hilfe der Hubarbeitsbühne

- Horizontale und vertikale Bewegung

- Gestaltung eines komfortablen Arbeitsplatzes

- Einbau in einen explosionsgefährdeten Bereich

- Beachtung der Arbeitssicherheit

- Einbau und Inbetriebnahme innerhalb kürzester Zeit (Stillstand der Lackieranlage)

- Große Unterschiede in der Produktpalette

- Berücksichtigung hartnäckiger Verschmutzung durch Lack

- Hubsystem vollständig im Boden verstaubar

Durch die Entwicklung eines neuartigen Systems gelang es uns auf jede dieser Anforderungen einzugehen.

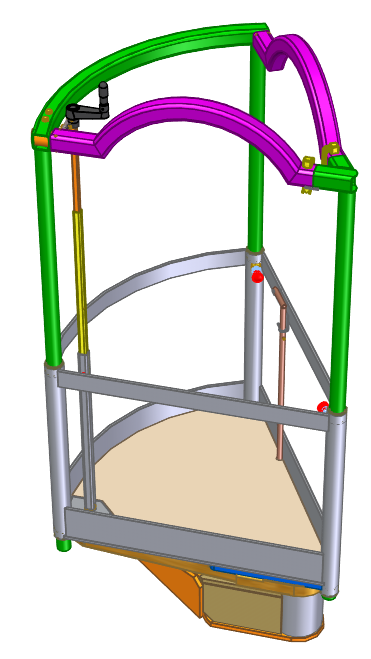

Herzstück unserer Konstruktion ist der Arbeitskorb, dessen außergewöhnliches Design eine bestmögliche Raumausnutzung darstellt. Der Mitarbeiter soll sich schließlich an einem komfortablen Arbeitsplatz befinden und dennoch in der Lage sein, auch bei kleinen Spulen die Innenseite lackieren zu können.

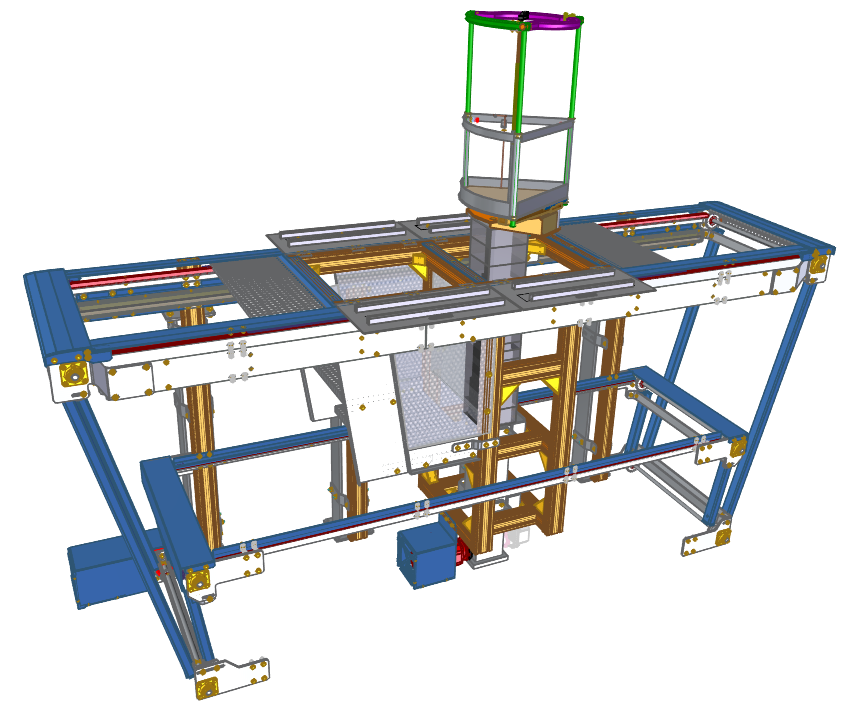

Wir als Projektteam hatten die Aufgabe den mechanischen Teil des Hubarbeitssystems zu planen und umzusetzen. Der Arbeitskorb ist dabei nur ein kleiner Teil des umfangreichen Systems, dessen Gesamtkosten sich auf etwa 35.000€ belaufen (Eine Darstellung des gesamten Systems befindet sich in der Beilage).

Mit etwa 550-650 Arbeitsstunden pro Person zählt unser Projekt mit Sicherheit zu den aufwändigeren Maturaprojekten an unserer Schule.

Es war für uns eine sehr lehrreiche Erfahrung eine Maschine zu planen, die wir später auch eigenhändig zusammenbauten. Dadurch hatten wir die Möglichkeit kleine Planungsfehler selbst zu entdecken, sie anschließend zu beheben und konnten somit unsere Lehren daraus ziehen.

The purpose of our diploma thesis was to integrate a lifting system in an existing painting line for the company Coil Innovation GmbH, which is located in Eferding 4070, Nikola Tesla Straße 1.

The Coil Innovation GmbH is one of only a few producers of air-core dry-type reactors, which are mainly used in electric power transmission and distribution systems. These kinds of inductors are installed to protect the systems and to increase their efficiency.

Most of the time the inductor is located under the open sky, so it is necessary to protect the product with a specially developed silicon coating to reach a high durability. The coating process is done manually by the painters of the company, because it would be very difficult to automate the coating process, because the inductors vary greatly in height and diameter. Our diploma thesis supports the coating process by creating a more luxurious and especially a much safer workplace for the painter.

Before the integration of our lifting system, the painters had to lay on the bottom of the spray booth to coat the underside of the inductors. To reach the upper surface of the inductors, which range to more than four meters high, the painters had to climb a ladder to reach all parts. The use of ladders was very dangerous, because the painters could fall, and it could damage the surface of the inductors.

With our lifting system the painters no longer have to use ladders and the workspace is much safer. Now the painter stands on the working cage, which is motor-controlled, and he is able to move in both a horizontal and vertical direction. All in all, our lifting system increased the working conditions vastly.